发布时间:2011-04-10 阅读量:2805 来源: 发布人:

|

|

| 图1:配备摄像头,实现薄型化的“iPad 2” 随着摄像头的配备,还追加了相机相关的应用。 |

|

|

|

| 图2:与iPad比较厚度 iPad的厚度为13.4mm,而iPad 2减薄至8.8mm。 |

|

| 图3:前玻璃粘贴在机壳上 前玻璃用双面胶带粘贴在机壳上,拆解人员硬撬的时候弄碎了部分玻璃。后来,边用熨斗加热边小心地剥离了双面胶带。 |

|

| 图4:没有使用增强前玻璃的树脂框架 iPad的前玻璃利用树脂框架嵌入机壳中(上),而iPad 2没有使用该框架(下)。 |

|

| 图5:iPad 2的内部构造 拆解前玻璃/触摸面板和液晶面板。iPad的锂聚合物充电电池配置在上下位置的中央,主板配置在上部。而iPad2的主板配置在左侧,锂聚合物充电电池配置在右侧。 |

|

|

| 图6:锂聚合物充电电池的比较 左为iPad,右为iPad 2的电池。iPad 2的电池较薄,通过将使用数量由两块增至三块,实现了与iPad相同的驱动时间。另外,iPad的充电电池利用树脂框架固定,而iPad 2利用双面胶带粘贴在机壳上。 |

图7:机壳内侧的比较 左为iPad,右为iPad 2。iPad的内侧进行了段状切削,而iPad 2浇铸铝合金后没有进行切削。 |

|

| 图8:iPad 2的主板 基板形状较iPad发生了很大变化,但基本组成几乎没变。厂商为《日经电子》推测。 |

|

| 图9:主板背面的比较 左为iPad,右为iPad 2。iPad的背面也封装了部件,而iPad 2则没有部件。 |

|

| 图10:后摄像头及模块基板与线缆 角速度传感器和加速度传感器配备在该基板上。与主板之间利用价格比通常的扁平线缆昂贵的细线同轴线缆连接。估计是为了降低噪声。厂商为《日经电子》推测。 |

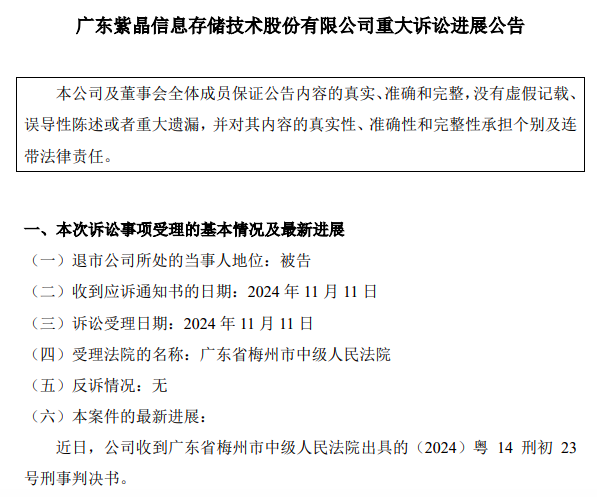

紫晶存储犯欺诈发行证券罪,判处罚金人民币3700万元;公司实际控制人郑穆、罗铁威及原财务总监李燕霞等10名核心管理人员,全部被判处有期徒刑,刑期最高达七年六个月。

近日,日产汽车和总部位于英国的自动驾驶初创公司Wayve签署协议,合作开发基于人工智能的驾驶辅助系统。

京东开启招聘存算一体芯片设计工程师计划,薪酬高达“40K-100K*20薪”

日本芯片制造商铠侠(Kioxia)计划于2026年在其岩手县晶圆厂开始生产新一代NAND闪存芯片。

一系列诉讼指控芯片制造商英特尔、AMD及德州仪器公司,未能有效阻止其技术被用于俄罗斯制造的武器。