发布时间:2012-01-10 阅读量:1246 来源: 我爱方案网 作者:

中心议题:

* 微流体系统设计和制作

* 流速与密度分布仿真结果

解决方案:

* 微流体系统的结构设计

* 选择将PDMS覆于模具上

* 采用SU-8胶制作微流体结构模具

1 引 言

近几年,基于电化学原理的安培酶免疫检测发展迅速,在食品工业、环境监测与处理、生物技术及临床诊断等领域都有着广泛的应用。

利用抗原抗体之间的特异性亲和作用以及酶的催化放大作用,通过检测与待测物浓度相关的电流信号实现生物分子的检测和识别,相对于传统的光谱免疫检测具有响应快、灵敏度高、成本低、体积小等特点。

基于MEMS工艺在硅衬底上制备微电极结构实现免疫检测,能够实现免疫传感器器件的微型化、检测试剂的微量化以及生产的批量化。但这类免疫传感器仍处于实验室研究阶段,很多性能还有待改善,例如传感器的稳定性和一致性较差,这在很大程度上阻碍了其向实用化、市场化方向的发展。

影响微型免疫传感器稳定性和一致性的因素较多,包括生物敏感膜的质量以及免疫检测过程中的可控性等。首先生物敏感膜是生物传感器的识别元件,是生物传感器的核心。对于日益微型化的免疫传感器,既需要在微尺度下行免疫分子的固相化,又要保证固相免疫分子的数量和活性,同时又要保证不同免疫传感器生物敏感膜固化的一致性,具有很大的难度。常规对微传感器敏感表面进行修饰的方法,无论在同化机理上是采用共价结合还是物理吸附,多采用浸泡、滴涂等方法来实现。每次对样品的处理时间以及试剂添加量的多少,往往因人而异,同时也受环境条件的影响,使制备的生物敏感膜的稳定性和一致性难以保证。因此需要进行生物敏感膜固化过程的可控性技术和方法研究,以提高传感器的一致性和稳定性。

其次,根据电流型免疫传感器检测的原理和特点,在免疫检测的过程中需要依次在传感器表面加入待测抗原、酶标抗体以及反应底物,并要在这些过程中对电极表面进行反复清洗。如此繁琐的试剂添加过程目前在实验室阶段多采用人工滴加的方法来完成,带来的不稳定因素众多,很难保证传感器工作环境的稳定和标准,从而影响传感器检测结果的稳定性和可靠性。

基于以上考虑,本文在MEMS工艺制备的电极型免疫微传感芯片的基础上,设计和制备微反应室以及微进出样沟道,利用SU-8胶和PDMS等材料搭建微流体系统,用以结合蠕动泵完成敏感膜固定化及进样和清洗等免疫检测操作过程,消除人为干扰,改善生物敏感膜制备以及免疫反应环境,探索提高生物敏感膜固化的稳定性和一致性,为提高免疫微传感器检测一致性的研究积累方法和经验。

2 系统设计和制作

根据免疫传感器检测的原理及特点,并针对提高微型免疫生物传感器稳定性和一致性的需要,进行微流体系统的设汁和研究。设计面向应用化和稳定的免疫检测系统,考虑到低成本和易操作等因素,采用将微反应室和反应电极分别制作的方法。实验时在电极片表面粘附微结构形成微反应系统进行免疫检测,反应结束后可以将反应室与电极分开,相对于一次性的反应电极,微反应窒可以经处理后实现重复使用。

2.1 微流体系统的结构设计

基于MEMS工艺制备的电极型免疫微传感器结构如图1所示,包括圆形的工作电极和环形的对电极,工作电极敏感面积为1 mm2,该免疫传感器具有微型化、试剂用量少的特点。根据免疫传感器的工作原理,设计包括微型反应室和进出样沟道的微流体系统,配合蠕动泵实现自动加样系统以实现免疫检测过程。微流体结构如图2所示,微反应室搭建在由工作电极和对电极所组成的敏感反应区域上。通过计算检测时电极表面所需样品的体积,设计高为500 μm、直径为5 mm的圆柱形微反应室,将微型免疫电极置于其中心。

.png)

在微小空间内进行液体样品的进出样品操作,肯定会对微反应室壁和电极表面产生一定压力。为了保证整个反应室的密封性和电极表面敏感区域免受流体冲击而保持敏感膜的完好无损,同时为了保证敏感电极表面免疫反应和电化学反应发生的均一性,综合进出样流速及保证电极表面样品均匀分布等因素,合理设计微室结构以及进液口和出液口的数量和尺寸,使得在没有微阀的情况下,实验试剂在进入微室后能够良好地分布于反应电极表面区域,并能被顺利排出不会残留在微室内。

根据以上考虑,实验中设计了4种不同结构,如图3所示,中心圆柱体是微反应室腔,顶部的小圆柱体为进液沟道,底部的方形结构为设计的出液沟道,进液口位置有中心和边缘位置两种,出液沟道数量有4种。

.png)

2.2 微流体结构制备材料的研究

2.2.1 微流体结构材料的选择

PDMS具有无毒、用浇铸法能复制微通道、加工简便快速和成本低等特点,所以选择将PDMS覆于模具上,固化成膜后揭下来压于电极片表面上密封构成微反应室,这样PDMS具有良好的化学惰性,可以避免微沟道对反应试剂的污染。而且PDMS固化后的弹性可以缓冲微流带来的对微反应室的力的作用,允许外力均匀地施加在电极表面的周围。

2.2.2 微流体结构模具材料的选择

在MEMS工艺中,500 μm的反应室高度较厚,如用深刻蚀等工艺在硅片上实现如此深的结构较为困难。SU-8胶是MEMS工艺中的一种厚胶材料,常用于深结构的制备,故实验采用SU-8胶制作微流体结构模具。而如此厚的SU-8胶所带来的应力和表面张力在制作过程中严重影响到硅片的形状,故采用玻璃圆片为材料,这样也降低了成本。

3 仿真结果

对于电流型免疫传感器,其免疫反应和电化学反应主要发生于中心圆形工作电极区域。在微小的反应空间内,如果修饰溶液、待检测样品、清洗液等试剂能够以工作电极圆心为中心,在圆形电极表面均匀和对称的流动和分布来参与反应,在敏感膜固化的过程中将能够提高生物敏感膜固化过程的一致性,从而保证生物敏感膜的质量。在免疫反应过程中将能够促进敏感膜表面抗原抗体之间免疫反应的均一性,同时促进敏感表面电化学反应发生的一致性,从而提高传感器的响应速度并增大信号响应。在清洗的过程中能够增加电极敏感表面清洗的洁净性和一致性,减少非特异性信号干扰给传感器检测所带来的偏差,增加检测的稳定性和一致性。同时可以避免因反应液局部密集所带来的电流生成不均,避免敏感膜表面受力不均产生的局部脱落等问题。

根据设计的4种微流体结构,实验采用fluent软件进行微流体模拟,验证不同结构的可行性,通过性能上的一些比对,选择合理的微反应室和进出样沟道结构。

3.1 流速与密度分布仿真

如图4所示,对试剂在进出样、清洗等操作过程中的流动情况进行仿真。试剂进入微反应室后,在电极表面附近,液体的流速以电极表面对称。试剂在电极表面分布较为均匀,没有液体局部集中、分布不对称的情况出现。4种结构下反应试剂能够均等地流入到敏感反应区域参加反应,到达电极表面后都能均匀分布于敏感区域及其周围,较好地参与反应,同时采用PBS缓冲液也能够较好地完成清洗任务。

.png)

3.2 压力分布仿真

检测过程中应考虑液体输入微反应室时对工作电极表面敏感膜及室壁产生的力的作用,因为力的作用不当会产生敏感膜脱落的现象。实验过程中通过合理地设计选择进液口位置来优化力的分布,减少对敏感膜表面产生的冲击。在设计的4种结构中,对进液口位置的选择分成中心处和边缘处两种,两种结构的压力分布图对比如图5所示。在进液管道附近,液体产生较大的力的作用,而将进液口从反应区域正上方移至边缘处,其产生的力会在中心敏感区域外围被电极周边区域和富有弹性的PDMS室壁缓冲而减弱,不会影响到敏感膜生成区域,较好地解决了进出液对敏感膜可能造成的损害问题;而在中心开口的两种结构位于敏感反应区上方,如图可见试剂输人时会有力作用于中心处,特别是当液体输入速度较高时,会对敏感膜造成损伤。

.png)

综合以上模拟分析,从微流体在微反应室内的密度、速度及压力的分布模拟展开讨论和比较,论证了设计结构的可行性,并得到了在边缘处设置进液口的结构较在中心处设置进液口的结构更为合理的结论。当然反应操作过程中实际效果还与进样流速和所用试剂黏稠度的选择等因素有关,因此通过计算设计,制作了不同的微室结构(包括进出液沟道位置、数量及尺寸的不同选择),如图6。下一步将结合实际检测进一步优化结构和参数。

.png)

4 结束语

本文在MEMS工艺制备的电流型免疫传感器基础上,利用SU-8胶和PDMS等材料搭建微流体系统,设计和制备了微反应室以及微进出样沟道,进行了生物敏感膜固化过程的可控性技术及方法研究方面的探索,是提高免疫微传感器检测一致性及稳定性方法研究的关键内容之一,对日益微型化的免疫生物传感器的研制有着重要的研究意义和实用价值。通过fluent软件的模拟,对不同结构下微流体所产生的密度、速度和压力分布给敏感膜固化和免疫检测所带来的影响进行了分析和比较,并做出了结构上的优化和选择。为下一步配合蠕动泵进行免疫检测实验,寻求消除人为干扰、改善微免疫检测环境以及对微反应系统进一步的改进打下基础,也为提高电流型免疫微传感器的稳定性和一致性研究积累了方法和经验。

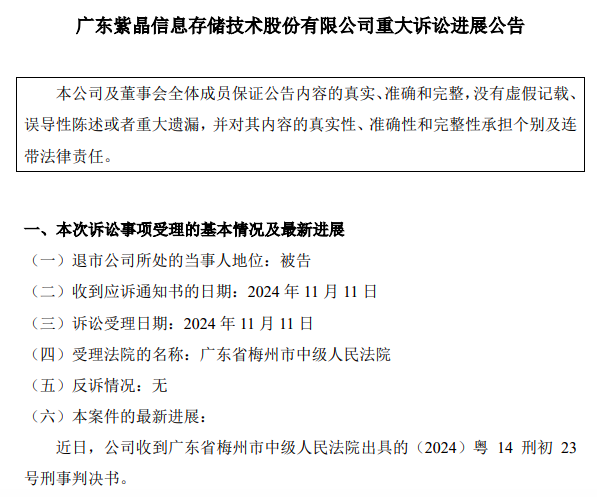

紫晶存储犯欺诈发行证券罪,判处罚金人民币3700万元;公司实际控制人郑穆、罗铁威及原财务总监李燕霞等10名核心管理人员,全部被判处有期徒刑,刑期最高达七年六个月。

近日,日产汽车和总部位于英国的自动驾驶初创公司Wayve签署协议,合作开发基于人工智能的驾驶辅助系统。

京东开启招聘存算一体芯片设计工程师计划,薪酬高达“40K-100K*20薪”

日本芯片制造商铠侠(Kioxia)计划于2026年在其岩手县晶圆厂开始生产新一代NAND闪存芯片。

一系列诉讼指控芯片制造商英特尔、AMD及德州仪器公司,未能有效阻止其技术被用于俄罗斯制造的武器。