发布时间:2021-04-13 阅读量:2663 来源: 我爱方案网 作者: 雕塑者

控制一盏灯具只需要将开关串联在灯具所在的回路上。在传统的家庭中,我们使用机械式墙壁开关控制灯具的通断,若有多个灯具,则通过并联的方式对每个灯进行单独控制。

在实际工程装修中,由于只需要控制单一回路便可实现对灯的控制,为了节省线材,电工师傅一般只会将火线布置到墙壁开关上,即从电闸的火线拉线到机械开关,然后机械开关出线给灯(即灯线),该线通过天花板上的灯串联再到总闸的零线处。因此,墙壁机械开关处,我们通常只能够看到火线、灯线。这样的布线方式也可见于大厦的布线施工,节省下来的线材所换算出来的成本压缩非常明显!

智能开关的主要电气部分有:AC-DC恒压输出电路、负载通断控制电路、通讯模组射频电路。

AC-DC恒压输出电路需要零火线供电输入,但面对传统的家庭布线情况,施工上必然会碰到供电输入端只有火线、灯线,这和直接零火线输入不同,该输入端火线直接输入,但零线则需要通过灯具之后才能到达输入端。因此,区别于零火输入,这种特殊的接线方式称之为:单火线。

单火线技术难题

闭态“鬼火”

由于必须保证实时联网,智能开关的AC-DC恒压电源务必实时供电,而串联电路中,各点的电流大小一致。当单火线中的灯处于OFF状态时(称之为:闭态),由于智能开关必须实时供电,因此线路中的电流并不为0(统的机械开关物理断开时电路电流为0)。这衍生出一个技术矛盾点:流过线路的电流需要能为AC-DC提供转化能量以支撑通讯模块的正常工作,但该电流又可能会导致灯具“微微亮起”(称之为:鬼火)。

对于钨丝灯,这种负载为阻性,由于市面上的钨丝灯功率都在15W以上,而且钨丝灯将电能转化为热能,在单火场景中相当于回路中串联一个电阻,让该电阻发热且转化为热能所需要的电流比较大,因此钨丝灯在单火线中不太容易产生异常点亮的问题。对于LED灯,这种负载为容性,微小的电流可以在LED电源中的输入输出端电容积攒,能量积攒可以让LED灯具处于微微发光的状态,也可能在某个积攒点让LED发光但在发光的一瞬间又将能量消耗掉,消耗掉之后又开始了新的积攒并周而复始,在这种情况下我们会看到灯具闪烁的现象。

开态宕机

当灯具处于ON状态时(称之为:开态),电路中流过的电流≤LED灯具电流。例如将3W的LED灯串联在电路中,最大的电流≤13mA。因此电路中设计的开态取电电路理想状态是在保证该电流值的情况下建立模块所需要的电压、电流。当然,由于取电效率不可能达到100%,甚至可能只达到20-40%,因此所取出的电流可能不足以支撑模块OTA升级或搜网等工作模式下的电流消耗。当电流输出不足以支撑模块消耗时会直接导致模块供电电压下跌直至无法正常工作,由此会产生智能开关“宕机”的问题。

单火线技术路径

闭态取电部分,可使用分立器件做RCC、阻容降压做恒压输出取电,这种解决方式简单,低功耗性能一般,量产稳定性低。业界中PI、晶丰明源等厂家有各自的集成IC解决方案,可做到空载小于5mW。另外,还有讯迪、金升阳等厂家推出集成模块解决方案,这种模块即所谓的:拿来即用,可极大降低开发人员的设计难度,但由于模块仅保留基本的输入输出接口给设计者,因此也无法根据具体的应用产品做相应的内部电流调整,所达到的取电效率并非最佳。

开态取电部分,有可控硅、继电器两种方案,由于可控硅发热问题,继电器的方案目前在市面上较为主流。这两种方案的取电设计电路差异较大,若再考虑辐射、传导等EMC问题,那么对开发人员的设计功底则更为考究!

单火技术路径的开发尚处于攻坚阶段,所面对的难题细节远多于本篇中所叙述的两大类,目前市面上各家的解决方案的输出仍需要签订保密协议,

作者介绍:雕塑者(笔名),一名乐于开源文化的工程师,个人公众号【硬件大熊】。后续原创技术应用笔记还将在我爱方案网上线,敬请期待!

版权声明:本文为博主原创,未经本人允许,禁止转载

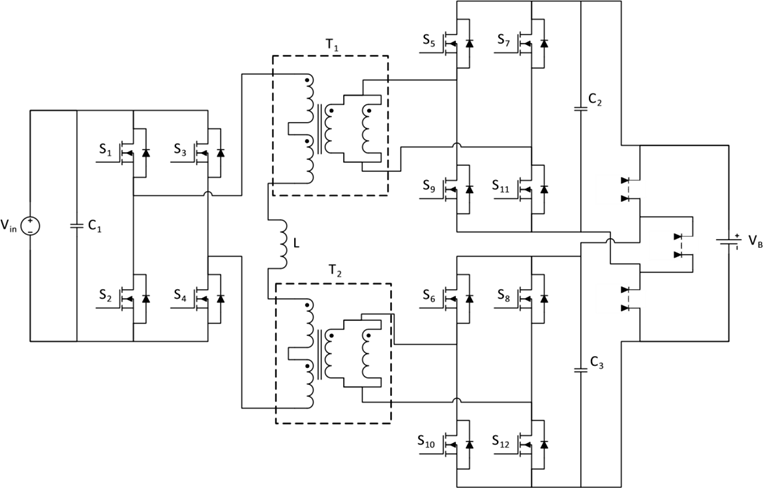

碳化硅(SiC)功率器件正以颠覆性优势引领工业充电器变革——其超快开关速度与超低损耗特性,驱动功率密度实现跨越式提升,同时解锁了传统IGBT无法企及的新型拓扑架构。面对工业应用对高效隔离式DC-DC转换的严苛需求,本文将深入解析从600W至深入解析从600W至30kW全功率段的拓扑选型策略,揭示SiC技术如何成为高功率密度设计的核心引擎。

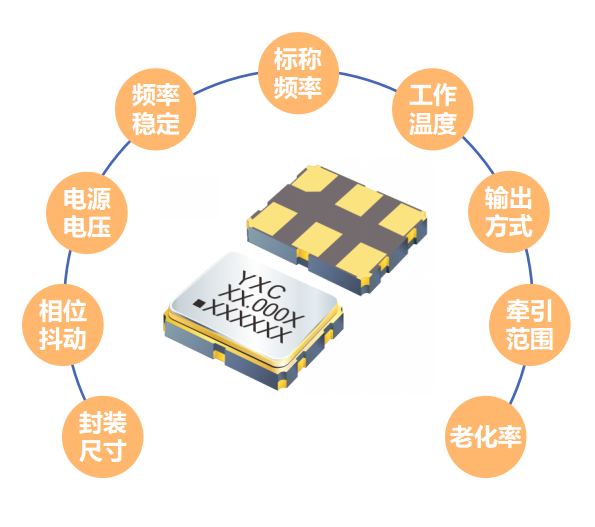

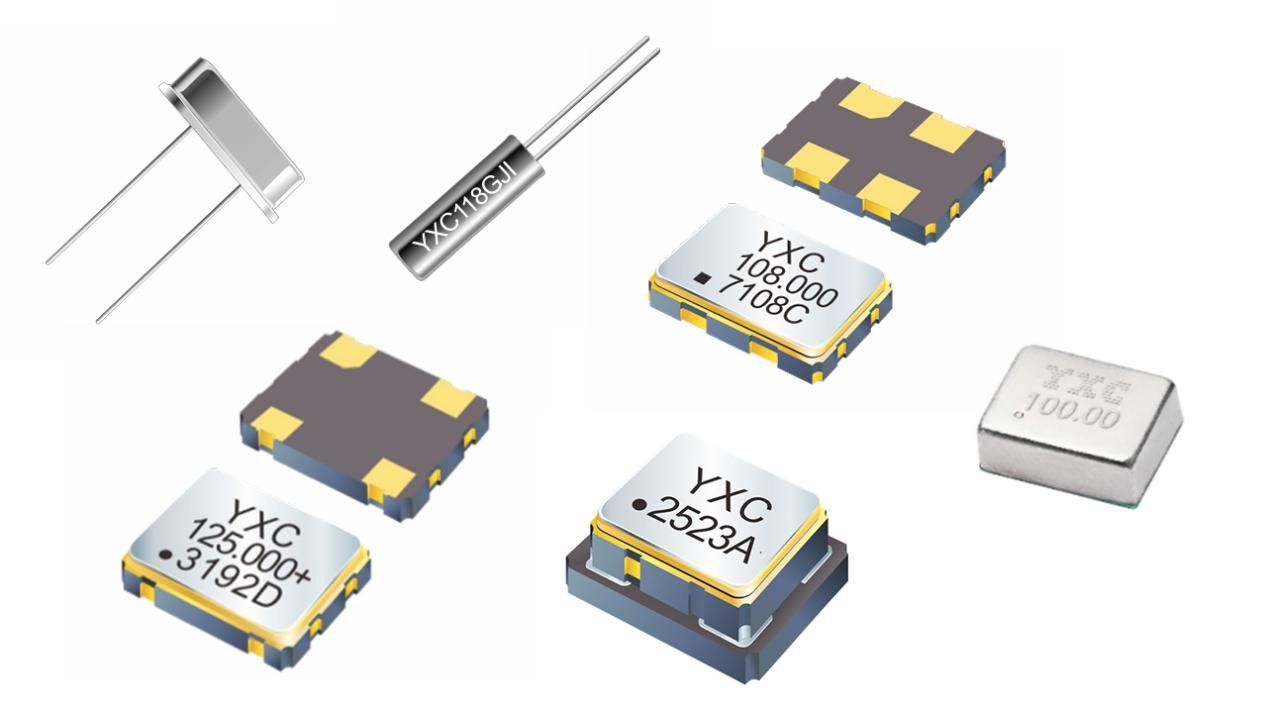

在汽车电子智能化、网联化与电动化深度融合的浪潮中,车载时钟系统的精度与可靠性正成为决定整车性能的核心命脉。作为电子架构的"精准心跳之源",车规级晶振的选型直接影响ADAS感知、实时通信、动力控制等关键功能的稳定性。面对严苛路况、极端温差及十年以上的生命周期挑战,工程师亟需兼具高稳定性与强抗干扰能力的时钟解决方案——小扬科技将聚焦车规级晶体/晶振核心参数,3分钟助您精准锁定最优型号。

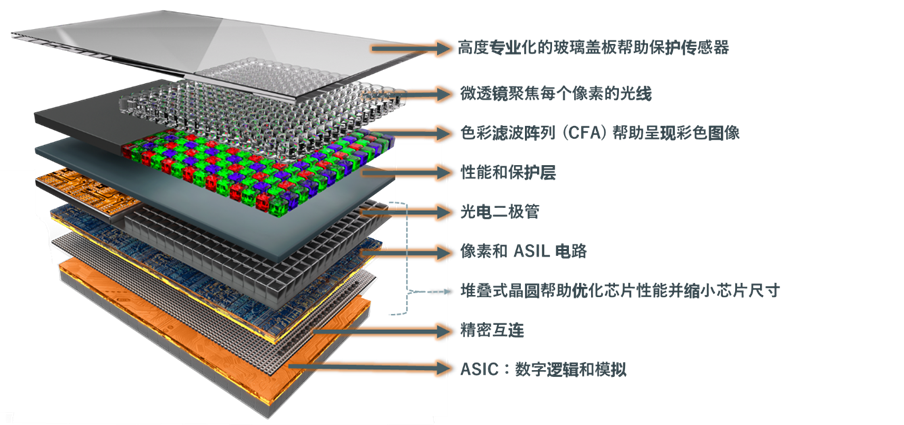

在技术创新的浪潮中,图像传感器的选型是设计与开发各类设备(涵盖专业与家庭安防系统、机器人、条码扫描仪、工厂自动化、设备检测、汽车等)过程中的关键环节。选择最适配的图像传感器需要对众多标准进行复杂的综合评估,每个标准都直接影响最终产品的性能和功能。从光学格式(Optical Format)和动态范围(Dynamic Range),到色彩滤波阵列(CFA)、像素类型、功耗及特性集成,这些考量因素多样且相互交织、错综复杂。

压控晶振(VCXO)作为频率调控的核心器件,已从基础时钟源升级为智能系统的"频率舵手"。通过变容二极管与石英晶体的精密耦合,实现电压-频率的线性转换,其相位噪声控制突破-160dBc/Hz@1kHz,抖动进入亚纳秒时代(0.15ps)。在5G-A/6G预研、224G光通信及自动驾驶多传感器同步场景中,VCXO正经历微型化(2016封装)、多协议兼容(LVDS/HCSL/CML集成)及温漂补偿算法的三重技术迭代。

在电子设备的精密计时体系中,晶体振荡器与实时时钟芯片如同时间系统的"心脏"与"大脑":晶振通过石英晶体的压电效应产生基础频率脉冲,为系统注入精准的"生命节拍";而实时时钟芯片则承担时序调度中枢的角色,将原始频率转化为可追踪的年月日时分秒,并实现闹钟、断电计时等高级功能。二者协同构建现代电子设备的"时间维度"。