发布时间:2023-11-23 阅读量:85589 来源: 综合自网络 发布人: wenwei

【导读】在工业生产过程中,温度是需要测量和控制的重要参数之一。在温度测量中,热电偶的应用极为广泛,它具有结构简单、制造方便、测量范围广、精度高、惯性小和输出信号便于远传等许多优点。另外,由于热电偶是一种无源传感器,测量时不需外加电源,使用十分方便,所以常被用作测量炉子、管道内的气体或液体的温度及固体的表面温度。

热电偶测温易受冷端温度的干扰,所以需在PCB布板和结构上合理的设计才能消除干扰。热电偶的物理特性决定了,它和其它的传感器测温不一样,热电偶只能检测温度差,是需要冷端的温度作为参考的,冷端温度的检测是否可靠,直接影响热电偶测温的准确性和稳定性。那么,这个冷端的设计就显得尤为重要。所以,一个高性能的热电偶测温,不是只要有一个好的电路方案就够了。

如何保证冷端温度精度

热电偶线与测量电路连接的端为热电偶的冷端(参比端),冷端的温度作为参考温度,对其检测的精准性直接影响了整个测温方案的精度。常规冷端温度的检测一般采用铂电阻、NTC、数字测温芯片等,冷端温度的检测越接近真实的冷端温度,热电偶整体的测温精度也就越高。那么,在相同的冷端检测方案下,如何让冷端的检测温度接近真实冷端温度呢?方法其实不难,通过调整PCB布局便可轻易达到。

PCB布板要点:

● 冷端温度检测传感器要靠近热电偶冷端的位置放置,在电气耐压间距允许的情况下,越近越好;

● 冷端温度检测传感器和冷端的连接点处要尽可能的增加铺铜面积,不仅可以将真实冷端温度与数字测试芯片检测的温度拉到同一水平,还能降低因环境温度变化带来的干扰;

● 热电偶冷端连接处的铺铜区与检测电路的铺铜区要完全隔离开,避免检测电路产生的热量通过铺铜传递到冷端。

如何保持冷端温度稳定

在热电偶温度采集过程中,环境温度稳定也非常重要。由于冷端传感器并不是直接通过电气连接的方式来检测真实冷端的温度,当真实冷端处在温度分布不均的空间环境下,冷端传感器检测的温度与冷端的实际温度之间是有较大偏差的,这就导致热电偶产生了极大的测温偏差,在环境相对恶劣的情况下甚至会产生2℃以上的测温偏差,如带有散热风扇的机柜,其风扇产生分布不均的风速严重影响冷端温度的检测。那么我们如何保持环境温度相对稳定呢?

在热电偶冷端位置设计一个金属结构件,以降低环境的干扰,同时还可将多通道的冷端温度拉到同一温度线。

结构件设计要点:

● 热电偶测温电路板的两面增加类似于保护罩的结构件,选用常规塑胶的即可,对精度要求比较高的,可以选用导热率高的金属结构件,实际测试塑胶件和金属件对精度影响差别不大;

● 结构件要具有一定的气密性,空气中的气流不能轻易透过电路板,尤其是冷端;

● 结构件是金属类的:需要在结构件与冷端之间增加导热率高的绝缘材料;

● 结构件是塑胶类的:结构件与冷端之间需要留有一定空间,不要与之接触。

综上所述,想要提高热电偶测温性能,除了有一个好的电路方案,还需要合理的PCB布板和结构。

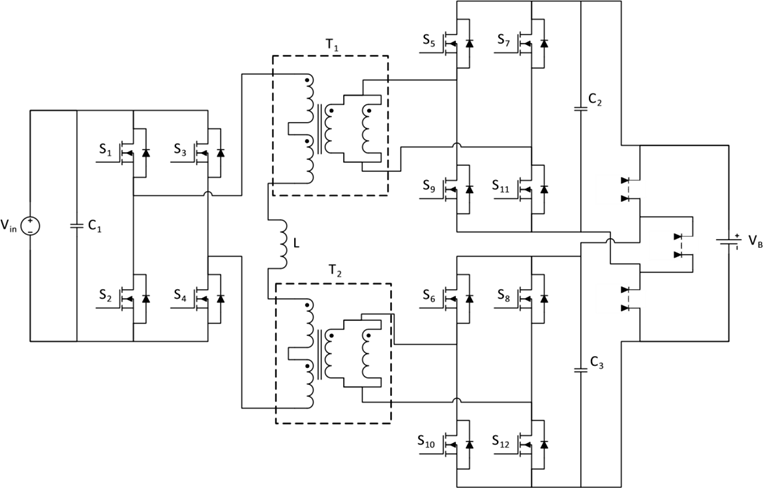

碳化硅(SiC)功率器件正以颠覆性优势引领工业充电器变革——其超快开关速度与超低损耗特性,驱动功率密度实现跨越式提升,同时解锁了传统IGBT无法企及的新型拓扑架构。面对工业应用对高效隔离式DC-DC转换的严苛需求,本文将深入解析从600W至深入解析从600W至30kW全功率段的拓扑选型策略,揭示SiC技术如何成为高功率密度设计的核心引擎。

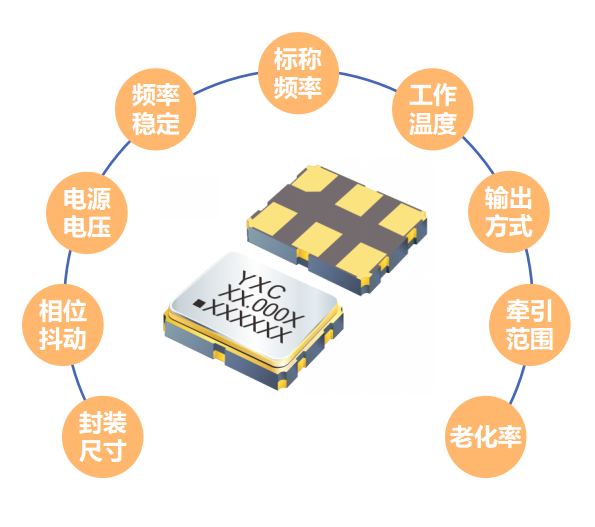

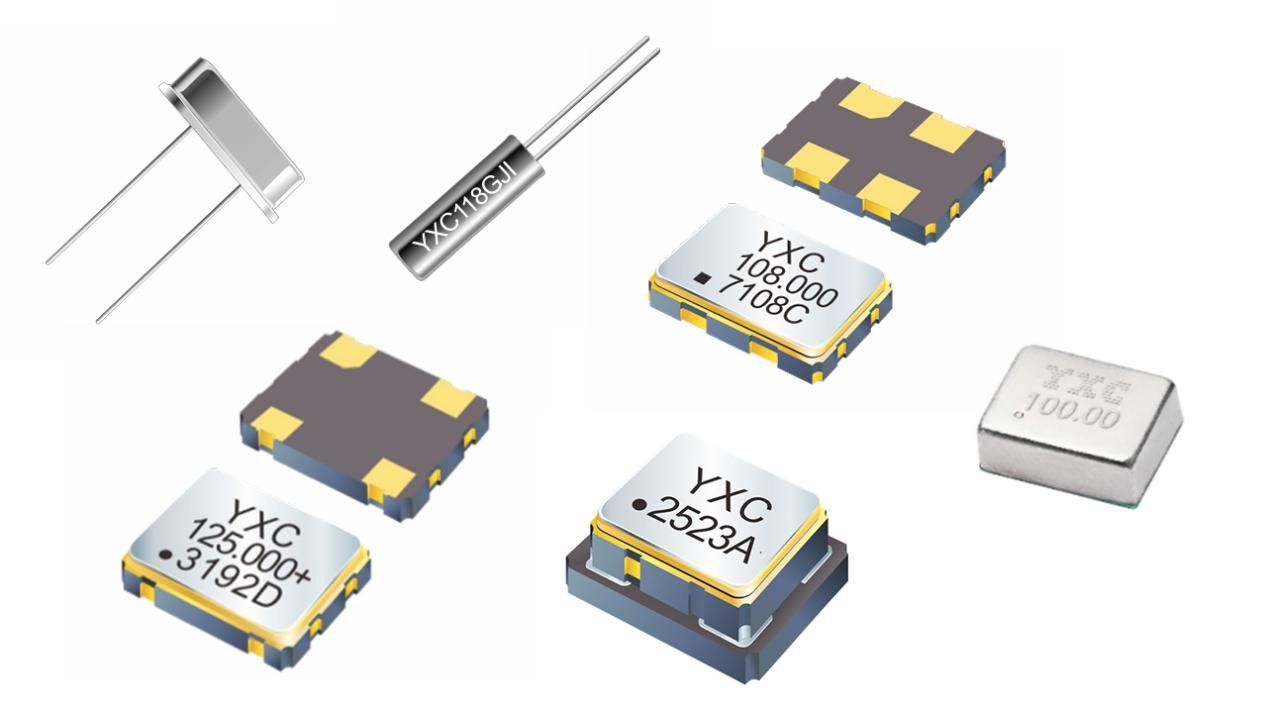

在汽车电子智能化、网联化与电动化深度融合的浪潮中,车载时钟系统的精度与可靠性正成为决定整车性能的核心命脉。作为电子架构的"精准心跳之源",车规级晶振的选型直接影响ADAS感知、实时通信、动力控制等关键功能的稳定性。面对严苛路况、极端温差及十年以上的生命周期挑战,工程师亟需兼具高稳定性与强抗干扰能力的时钟解决方案——小扬科技将聚焦车规级晶体/晶振核心参数,3分钟助您精准锁定最优型号。

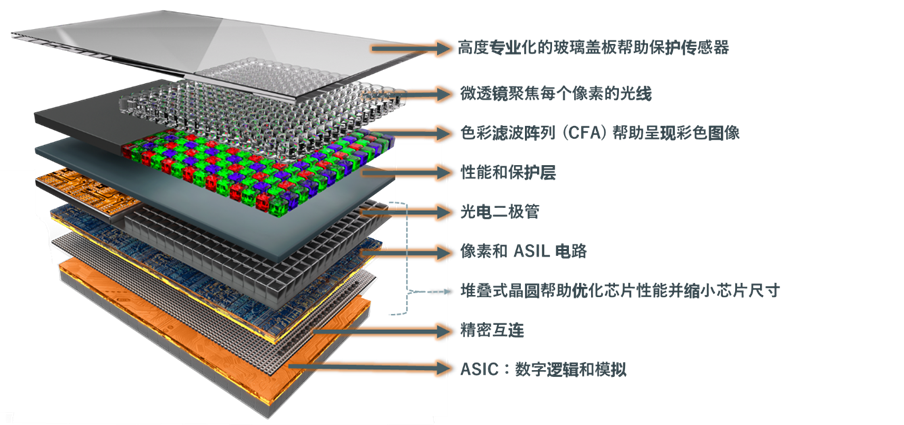

在技术创新的浪潮中,图像传感器的选型是设计与开发各类设备(涵盖专业与家庭安防系统、机器人、条码扫描仪、工厂自动化、设备检测、汽车等)过程中的关键环节。选择最适配的图像传感器需要对众多标准进行复杂的综合评估,每个标准都直接影响最终产品的性能和功能。从光学格式(Optical Format)和动态范围(Dynamic Range),到色彩滤波阵列(CFA)、像素类型、功耗及特性集成,这些考量因素多样且相互交织、错综复杂。

压控晶振(VCXO)作为频率调控的核心器件,已从基础时钟源升级为智能系统的"频率舵手"。通过变容二极管与石英晶体的精密耦合,实现电压-频率的线性转换,其相位噪声控制突破-160dBc/Hz@1kHz,抖动进入亚纳秒时代(0.15ps)。在5G-A/6G预研、224G光通信及自动驾驶多传感器同步场景中,VCXO正经历微型化(2016封装)、多协议兼容(LVDS/HCSL/CML集成)及温漂补偿算法的三重技术迭代。

在电子设备的精密计时体系中,晶体振荡器与实时时钟芯片如同时间系统的"心脏"与"大脑":晶振通过石英晶体的压电效应产生基础频率脉冲,为系统注入精准的"生命节拍";而实时时钟芯片则承担时序调度中枢的角色,将原始频率转化为可追踪的年月日时分秒,并实现闹钟、断电计时等高级功能。二者协同构建现代电子设备的"时间维度"。