发布时间:2025-11-6 阅读量:86 来源: 发布人: bebop

在当今智能化浪潮席卷全球制造业的背景下,电子系统已深度渗透至汽车与工业两大关键领域。尽管汽车电子(Automotive Electronics)与工业电子(Industrial Electronics)在底层技术上存在诸多共通之处——如嵌入式系统、传感器融合、通信协议等——但二者在应用场景、可靠性要求、开发流程乃至产业链协作模式上却呈现出显著差异。深入理解这些差异,不仅有助于工程师精准把握设计边界,更对推动跨领域技术迁移与创新具有重要战略意义。本文将从技术架构、安全标准、环境适应性、生命周期管理及产业生态五个维度,系统剖析汽车电子与工业电子的核心差异。

汽车电子的核心使命是保障“移动中的安全”与“驾乘体验”。其系统必须在高速动态环境中实时响应,例如高级驾驶辅助系统(ADAS)需在毫秒级内完成障碍物识别与制动决策;车载信息娱乐系统则需兼顾人机交互流畅性与功能安全性。整车电子架构正从分布式向域集中式演进,催生出智能座舱、智能驾驶、车身控制等核心域控制器。

相比之下,工业电子聚焦于“生产效率”与“过程稳定性”。其典型应用包括PLC(可编程逻辑控制器)、工业机器人、电机驱动器、工业视觉检测系统等。工业设备往往运行于固定场所,强调长时间无故障运行(MTBF可达数万小时),且对实时性要求虽高,但多为确定性周期任务,而非汽车中常见的突发性高并发事件处理。

这种目标导向的差异,直接决定了二者在系统设计哲学上的分道扬镳:汽车电子追求“动态鲁棒性”,工业电子则崇尚“静态可靠性”。

功能安全是区分汽车电子与工业电子的关键标尺。汽车行业普遍遵循ISO 26262标准,该标准基于ASIL(Automotive Safety Integrity Level)等级划分风险,从QM(质量管理)到ASIL D(最高安全等级),对硬件随机失效与系统性失效提出量化指标。例如,电动助力转向系统通常需满足ASIL D,要求单点故障度量(SPFM)≥99%,潜伏故障度量(LFM)≥90%。

工业电子则主要依据IEC 61508标准,并衍生出IEC 62061(机械安全)、ISO 13849(控制系统安全)等子标准。其安全完整性等级(SIL)从SIL 1到SIL 3(部分场景可达SIL 4),虽同样强调风险控制,但在认证流程、文档追溯性及变更管理上,汽车电子的要求更为严苛。例如,ISO 26262强制要求完整的安全生命周期管理,涵盖概念阶段到报废阶段,且每个开发环节均需独立验证与审计。

此外,汽车电子还需满足网络安全标准ISO/SAE 21434,以应对日益严峻的车联网攻击风险,而工业电子在网络安全方面虽有IEC 62443标准,但实际部署密度与强制性仍不及汽车行业。

汽车电子必须承受极端恶劣的运行环境:温度范围通常为-40℃至+125℃(发动机舱甚至达150℃),同时面临高强度振动、电磁干扰(EMI)、湿度盐雾腐蚀等挑战。因此,车规级元器件(如AEC-Q100认证芯片)在材料选择、封装工艺、老化测试等方面远超工业级产品。例如,车规MCU需通过1000小时高温高湿反偏测试(H3TRB),而工业级器件通常仅需满足商业级或扩展工业级温度范围(-40℃~+85℃)。

工业电子虽也强调环境适应性(如IP防护等级、抗粉尘能力),但其运行环境相对可控。工厂车间通常具备温控、减震与电磁屏蔽措施,设备可定期维护。因此,工业电子更注重长期稳定性与可维护性,而非瞬时极端条件下的生存能力。

值得注意的是,新能源汽车的高压系统(如800V平台)对绝缘、电弧防护提出全新挑战,进一步拉大了与传统工业电子在电气安全设计上的差距。

汽车电子的产品生命周期通常长达10-15年,涵盖车型开发、量产、售后支持直至停产。这意味着电子系统需在技术冻结后长期供货,供应商必须承诺芯片、元器件的长期可用性(Long-Term Availability),甚至需建立专用产线以保障一致性。

反观工业电子,虽部分大型装备(如风电变流器)也有长生命周期需求,但整体迭代节奏更快。工业客户更倾向于采用最新技术提升能效或智能化水平,产品更新周期常为3-7年。此外,工业领域对开源硬件、模块化设计接受度更高,便于后期升级与定制。

这种生命周期差异直接影响供应链策略:汽车电子强调“锁定设计、长期供应”,工业电子则偏向“灵活选型、快速迭代”。

汽车电子处于高度垂直整合的OEM(整车厂)主导生态中。Tier 1供应商(如博世、大陆、电装)深度参与整车定义,与OEM形成紧密耦合的联合开发模式。软件定义汽车(SDV)趋势下,英伟达、高通等芯片厂商亦直接与车企合作,构建软硬一体解决方案。

工业电子则呈现更为开放的横向生态。设备制造商(OEM)、自动化厂商(如西门子、罗克韦尔)、芯片原厂(TI、Infineon)及系统集成商之间协作松散,标准化接口(如Modbus、CANopen、EtherCAT)成为互操作基础。用户可根据需求自由组合不同品牌组件,形成定制化产线。

这种生态差异导致汽车电子开发成本高昂、准入门槛极高,而工业电子则更具灵活性与成本敏感性。

汽车电子与工业电子虽同属嵌入式电子范畴,却因使命不同而演化出迥异的技术路径。前者是“移动生命体”的神经中枢,以极致安全与环境耐受为底线;后者是“工业生产力”的执行单元,以效率与稳定性为核心诉求。未来,随着电动化、智能化、网联化的深度融合,二者边界或将模糊——例如工业机器人技术反哺自动驾驶算法,车规芯片用于轨道交通——但其底层设计逻辑与安全哲学仍将保持本质差异。唯有深刻理解这些差异,方能在跨界融合中避免“水土不服”,真正实现技术价值的最大化。

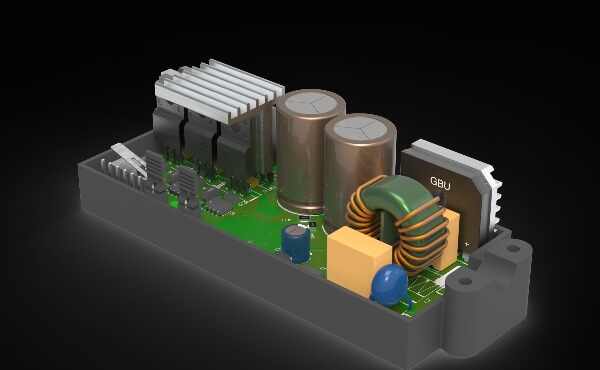

本文将深度剖析电源设计中最常见的7个“坑”,帮助工程师规避风险,提高产品可靠性与性能

通常一个完整的人形机器人需要20~40个关节自由度,这些关节的驱动方式直接决定了机器人的灵活性、能耗、响应速度和负载能力

本文将深入剖析微型逆变器和传统逆变器的核心技术差异以及它们在不同应用场景中的优劣。

未来的人形机器人需要在端侧运行更复杂的AI模型,这要求MCU不仅要有强大的通用处理能力,还需要集成专用的NPU或DSP高效运行AI推理任务。

11月5日,第106届中国电子展在上海新国际博览中心迎来开门红,首日吸引超万人次专业观众到场。展会以“创新强基 智造升级”为核心,联合特种电子与半导体专题展,聚焦国产替代与自主可控,通过企业生态矩阵展示、实战化产线联动及20余个重点买家团对接,凸显国产电子产业在高端化、智能化升级中的协同突破与样本价值。