发布时间:2014-11-12 阅读量:1620 来源: 我爱方案网 作者:

在之前的报道中,我们以为苹果在A8中使用了6核心的PowerVR GX6650,以便“简单粗暴”地带来50%的性能提升。但事实上,该芯片仍沿用了4核心GPU架构。

A8的CPU直接继承于A7上所使用的四核G6430 GPU,因此它的确切规格应该是GX6450。

GX6450包括了一些性能优化和功能升级——比如ASTC支持(这点苹果已在文档中证实)——因此新款Apple A8 SoC仍处于“自然发展”之中。

A8所采用的是20nm制程,大小为19.1平方毫米(A7为22.1平方毫米)。也就是说,A8比A7在内核上空出了更多的空间,但这部分空间又被更复杂的GX6450和可能增加的SRAM(用于CPU缓存)所填满了。

与GPU部分不同,CPU方面出现了部分“缩水”,Chipworks估计它从A7时代的17.1平方毫米,缩减到了A8的12.2平方毫米。

当然,苹果还对CPU周边作出了一些调整,Chipworks认为二级缓存已被重组为per-core设计,而没有了A7上那种single block。

移除了PoP DRAM之后的A8芯片

最后一块显著的部分,就是A8上的SRAM缓存。在A7上,它的容量为4MB,并且同时为CPU和GPU服务。A8上也延续了这一设计。

不过,由于制程从28nm缩减到20nm,其SRAM的尺寸却成功地减少了50%。此外,Chipworks预计当前单元尺寸(cell size)约为0.08平方微米,而A7上的则是0.12平方微米。

总体而言,Chipworks的分析指出,A8采用到了台积电(TSMC)的20nm封装工艺,因此芯片尺寸减小了大约15%。(A8 89平方毫米 vs. A7的104平方毫米)

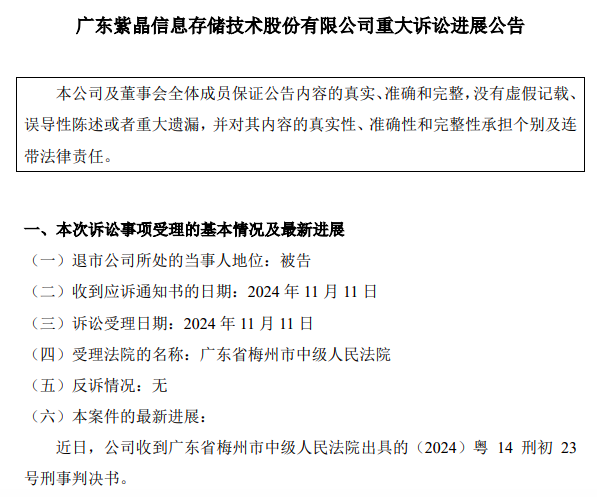

紫晶存储犯欺诈发行证券罪,判处罚金人民币3700万元;公司实际控制人郑穆、罗铁威及原财务总监李燕霞等10名核心管理人员,全部被判处有期徒刑,刑期最高达七年六个月。

近日,日产汽车和总部位于英国的自动驾驶初创公司Wayve签署协议,合作开发基于人工智能的驾驶辅助系统。

京东开启招聘存算一体芯片设计工程师计划,薪酬高达“40K-100K*20薪”

日本芯片制造商铠侠(Kioxia)计划于2026年在其岩手县晶圆厂开始生产新一代NAND闪存芯片。

一系列诉讼指控芯片制造商英特尔、AMD及德州仪器公司,未能有效阻止其技术被用于俄罗斯制造的武器。