【导读】我爱方案网小编为大家细说直线电动机实现机床的进给系统零传动,目前,。交流直线电动机在高速加工中心中永磁交流同步直线电动机所占的比例将越来越高。

1 引言

高速化、精密化和模块化是现代制造技术的发展方向。新的切削理论认为:当切削速度达到一定程度(约500m/min)后,切削区温度不再上升,并且切削力反而会减小,刀具磨损也减少。这样在提高生产率的同时还能提高零件的表面质量和加工精度。

一般来说,高速加工的切削速度和进给速度都比常规加工要高出一个数量级。因此高速主轴和快速进给系统是实现高速加工的两项关键技术,其中对进给系统提出了以下新要求:(1)进给速度必须与高速主轴相匹配,达到60m/min或更高:(2)加速度要大,这样才能在最短的时间和行程内达到要求的高速度,至少要1~2g:(3)动态性能要好,能实现快速的伺服控制和误差补偿,具有较高的定位精度和刚度。

长期以来,数控机床的进给系统主要是“旋转伺服电动机,滚珠丝杠”,这种进给系统所能达到的最高进给速度为90~120m/min,最大加速度只有1.5g。同时,由于从电动机主轴到工作台之间存在联轴节、丝杠、螺母、轴承、支架等一系列中间环节,当进给部件要完成启动、加减速、反转、停车等动作时,这些机械元件产生的弹性变形、摩擦、反向间隙等,会造

成进给运动的滞后和其它许多非线性误差:这些中间环节也加大了系统的惯性质量,影响了对运动指令的快速响应。另外,丝杠是细长杆,在力和热的作用下,会产生变形,影响加工精度。

为了克服传统进给系统的缺点,简化机床结构,满足高速精密加工的要求,人们开始研究新型的进给系统,直线电动机就是最有前途的快速进给系统。它取消了源动力和工作台部件之间的一切中间传动环节,使得机床进给传动链的长度为零,这就是所谓的“直接驱动”或“零传动”。

2 直线电动机的原理和分类

所谓直线电动机就是利用电磁作用原理,将电能直接转换直线运动动能的设备。在实际的应用中,为了保证在整个行程之内初级与次级之间的耦合保持不变,一般要将初级与次级制造成不同的长度。直线电动机与旋转电动机类似,通入三相电流后,也会在气隙中产生磁场,如果不考虑端部效应,磁场在直线方向呈正弦分布,只是这个磁场是平移而不是旋转的,因此称为行波磁场。行波磁场与次级相互作用便产生电磁推力,这就是直线电动机运行的基本原理。由于直线电动机和旋转电动机之间存在以上对应关系,因此每种旋转电动机都有相对应的直线电动机,但直线电动机的结构形式比旋转电动机更灵活。直线电动机按工作原理可分为:直线直流电动机、直线感应电动机、直线同步电动机、直线步进电动机、直线压电电动机及直线磁阻电动机:按结构形式可分为平板式、U形及圆筒式。

3 直线电动机的优缺点分析

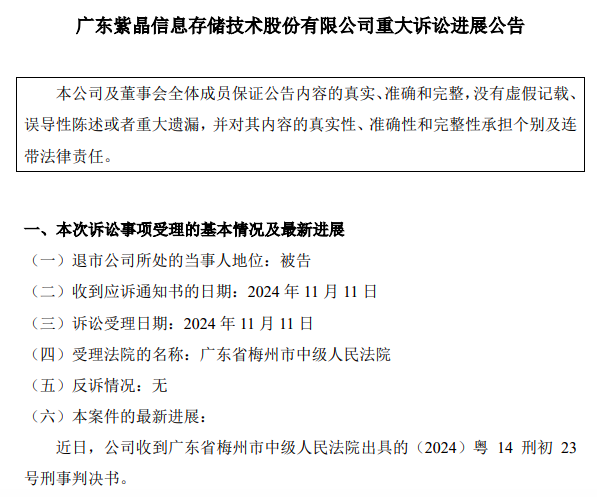

直线电动机的特点在于直接产生直线运动,与间接产生直线运动的“旋转电动机,滚动丝杠”相比,其优点是(具体性能见下表):

(1)没有机械接触,传动力是在气隙中产生的,除了导轨外没有其它摩擦:(2)结构简单,体积小,以最少的零部件数量实现直线驱动,而且是只有一个运动的部件:(3)行程在理论上不受限制,而且性能不会因为行程的改变而受到影响:(4)可以提供很宽的速度范围,从每秒几微米到数米,特别是高速是其一个突出的优点:(5)加速度很大,最大可达10g:(6)运动平稳,这是因为除了起支撑作用的直线导轨或气浮轴承外,没有其它机械连接或转换装置的缘故:(7)精度和重复精度高,因为消除了影响精度的中间环节,系统的精度取决于位置检测元件,有合适的反馈装置可达亚微米级:(8)维护简单,由于部件少,运动时无机械接触,从而大大降低了零部件的磨损,只需很少甚至无需维护,使用寿命更长。

直线电动机与“旋转电动机,滚珠丝杠”传动性能比较表

直线电动机的缺点是:首先直线电动机端部磁场的畸变影响到行波磁场的完整性,使直线电动机损耗增加,推力减小,而且存在较大的推力波动,这就是直线电动机特有的“端部效应(Edge Effect)”。直线电动机的结构特点决定了端部效应是不可避免的。其次直线电动机的控制难度大,因为在电动机的运行过程中负载(如工件重量、切削力等)的变化、系统参数摄动和各种干扰(如摩擦力等),包括端部效应都直接作用到电动机上,没有任何缓冲或削弱环节,如果控制系统的鲁棒性不强,会造成系统的失稳和性能的下降。其他缺点包括安装困难、需要隔磁、效率低、成本高等。

制造业中满足高速加工中心进给系统要求的主要是交流直线电动机。交流直线电动机可分为感应式和同步式两大类。虽然同步式直线电动机比感应式直线电动机成本较高、装配困难、需要屏蔽磁场,但效率较高、结构简单、次级不用冷却、控制方便、更容易达到所要求的高性能,并且随着钕铁硼(NdFeB)永磁材料的出现和发展,永磁同步直线电动机将逐渐发展成主流。

相关文章

汽车电子中双电动机基于DSP的同步控制平台设计

基于低压智能电动机保护器的可靠性设计

一款工业设备中新型AC伺服电动机驱动器技术特征与应用