发布时间:2019-07-16 阅读量:1321 来源: 德州仪器 发布人: CiCi

2019年7月16日,德州仪器(TI)推出一款超低功率开关稳压器TPS62840,其工作静态电流(IQ)可达到60 nA,仅为业界类似器件的1/3。它可在1-µA负载下可提供80%的极高轻载效率,从而使设计人员能够延长其系统的电池使用寿命,或使用更少或更小的电池来缩小其整体电源解决方案尺寸并降低成本。此外,新型DC/DC转换器的输入电压(VIN)范围较宽,为1.8 V至6.5 V,能够支持各种化学电池和配置。

得益于这些特性及其可选择的功能,TPS62840可帮助工程师在诸多由电池供电且持续运行的工业和个人电子产品应用中克服关键设计挑战,这些应用包括窄带物联网、电网基础设施设备和可穿戴设备,它们都需要更高的灵活性和精度,拓宽无线范围,并减少电磁干扰(EMI)。

TPS62840加入了TI高度集成的低IQ DC/DC转换器产品系列,使设计人员能够以尽可能小的解决方案尺寸最大限度地提高功率输出。

TPS62840的主要特性和优点

1、更长的电池使用寿命和极高的轻载效率:较低的IQ消耗可为负载极轻(低于100µA)以及主要在待机/出厂模式(不切换)下工作的系统提供更长的电池寿命。TPS62840的低IQ可以在1-µA的负载下实现80%的效率,比业界同类器件高出30%。

2、可选模式能够提高性能并降低总体成本:TPS62840的可选模式和停止功能能够改善噪声性能并减少信号失真。这些优势可帮助降低解决方案成本,因为设计人员无需使用更昂贵的精密信号链组件、传感器或无线电解决方案执行相同的功能即可达到系统要求。

模式引脚允许采用连续导通模式(亦称为强制脉宽调制模式)来改善纹波或噪声性能,减少敏感射频应用中对传输的影响。

停止引脚可关闭所有开关以减少EMI或纹波,并最大限度地减少传递到精密信号链、测量、传感器或无线连接组件的失真。

3、更小的解决方案尺寸:工程师可以利用新型开关稳压器将其电池数量减少一半,或者在其设计中使用更小的电池。例如,设计人员使用四节AAA电池来代替四节AA电池,可节省16,980 mm3的空间。

4、灵活的VIN扩宽了应用范围:TPS62840的输入电压范围较广,为1.8 VIN-6.5 VIN,可接受多种化学电池和配置,例如串联的两节锂-二氧化锰(2s-LiMnO2)电池、单节锂亚硫酰氯(1xLiSOCL2)电池、四节和两节碱性电池和锂聚合物电池(Li-Po)。

封装和供货情况

现可在TI商店订购采用以下封装的TPS62840预制样品:8引脚小外形无引线封装(SON),尺寸为1.5 mm ×2.0 mm;6引脚晶圆级芯片尺寸封装(WCSP),尺寸为0.97 mm×1.47 mm。尺寸为3 mm×5 mm的8引脚散热增强型封装(HVSSOP)将于今年晚些时候供货。

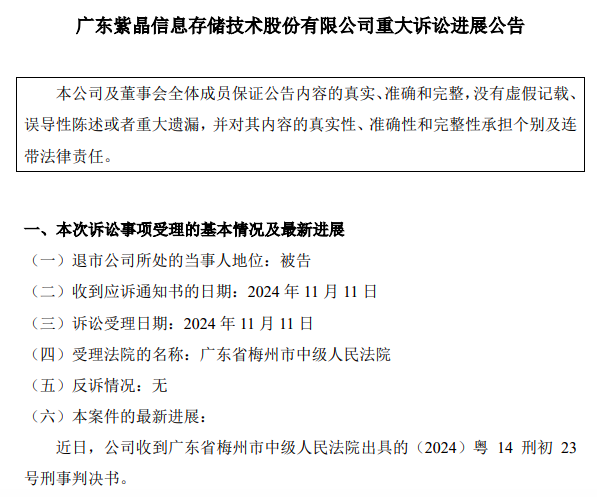

紫晶存储犯欺诈发行证券罪,判处罚金人民币3700万元;公司实际控制人郑穆、罗铁威及原财务总监李燕霞等10名核心管理人员,全部被判处有期徒刑,刑期最高达七年六个月。

近日,日产汽车和总部位于英国的自动驾驶初创公司Wayve签署协议,合作开发基于人工智能的驾驶辅助系统。

京东开启招聘存算一体芯片设计工程师计划,薪酬高达“40K-100K*20薪”

日本芯片制造商铠侠(Kioxia)计划于2026年在其岩手县晶圆厂开始生产新一代NAND闪存芯片。

一系列诉讼指控芯片制造商英特尔、AMD及德州仪器公司,未能有效阻止其技术被用于俄罗斯制造的武器。