发布时间:2024-10-10 阅读量:2660 来源: 综合网络 发布人: bebop

在现代工业自动化领域,伺服电机因其高精度、高响应速度以及强大的负载能力而成为不可或缺的关键部件。伺服电机广泛应用于各种精密加工、机器人、自动化生产线等场合。本文将探讨伺服电机控制技术的关键要点,并提供一个实战方案以帮助读者更好地理解和应用这一技术。

位置控制:这是伺服电机最基础也是最重要的功能之一。通过反馈系统,如编码器或解码器,可以精确地知道电机转子的位置,从而实现精准的位置控制。位置控制通常涉及到PID(比例-积分-微分)控制器的使用,以优化动态响应和稳态误差。

速度控制:除了位置控制外,速度控制也是伺服电机的重要功能。通过调节输入信号,可以控制电机的旋转速度。同样,速度控制也常常采用PID算法来提高控制精度和平滑性。

力矩控制:对于需要精确控制力矩的应用场景,如机器人关节驱动,伺服电机能够提供稳定的力矩输出。力矩控制可以通过直接设置电机的电流来实现,因为电机产生的力矩与其电流成正比。

过载保护:为了防止电机因过载而损坏,伺服系统中通常会设计有过载保护机制。当检测到电机电流超过预设值时,系统会自动减少功率输出或者停止电机运行。

通信协议:随着工业互联网的发展,伺服电机之间的通信变得越来越重要。常见的通信协议包括CANopen、EtherCAT等,它们能够支持多轴同步控制,提高系统的整体性能。

假设我们需要为一个小型自动化装配线设计一套基于伺服电机的控制系统,该系统需要完成物料搬运、组装和质量检测等多个任务。以下是具体的设计步骤:

需求分析:首先,明确每个工作站点的具体要求,比如搬运速度、定位精度、负载能力等。这一步是确保后续设计满足实际需求的基础。

选择合适的伺服电机:根据工作站点的需求,选择合适类型的伺服电机。考虑到空间限制、成本等因素,可能需要在多个选项之间做出权衡。

控制系统设计:设计一套包含位置、速度和力矩控制的闭环控制系统。利用PID控制器进行参数调优,确保系统的稳定性和响应速度。同时,设计合理的过载保护措施,避免电机因长时间超负荷工作而损坏。

编程与调试:编写控制程序,实现对伺服电机的各项控制功能。利用仿真软件先行测试控制逻辑的正确性,之后再进行实物调试,逐步优化直至达到预期效果。

通信网络搭建:如果系统中包含多个伺服电机,则需要建立一个高效可靠的通信网络。选择适合的通信协议,如EtherCAT,确保各节点间的数据传输快速准确。

安全性和可靠性考量:在整个系统设计过程中,始终将安全性和可靠性放在首位。采取必要的措施,如紧急停止按钮、故障诊断功能等,保障人员安全和生产连续性。

通过上述方案的实施,不仅可以提高生产线的工作效率,还能显著提升产品的质量和一致性。伺服电机控制技术的应用正不断推动着工业自动化向更高水平发展。

恩智浦宣布关闭其位于美国亚利桑那州钱德勒市的ECHO Fab晶圆厂

龙芯中科旗下GPGPU产品9A1000已完成流片并进入交付阶段

三星代工正与AMD就2纳米(SF2)工艺展开深度合作谈判,有望为其下一代Zen 6架构EPYC服务器处理器“Venice”进行代工生产服务。

由于订单需求暴涨,英伟达正在评估提高H200芯片的产能。

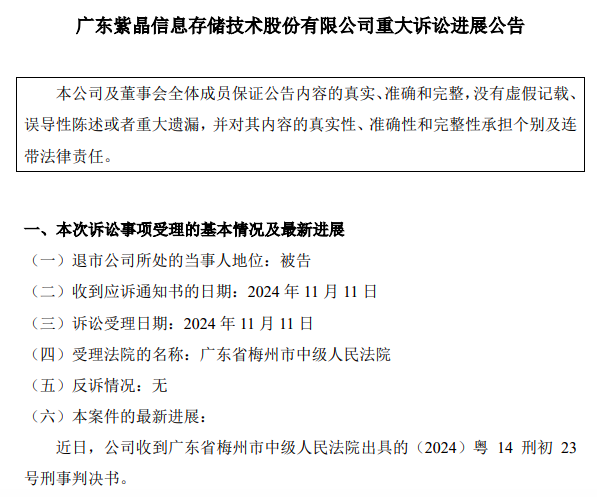

紫晶存储犯欺诈发行证券罪,判处罚金人民币3700万元;公司实际控制人郑穆、罗铁威及原财务总监李燕霞等10名核心管理人员,全部被判处有期徒刑,刑期最高达七年六个月。