发布时间:2010-12-29 阅读量:3132 来源: 发布人:

中心议题:

* 电动汽车拆解情况

解决方案:

* 在串联HEV上 采用

* 抑制反电动势

* 磁铁非对称配置

安川电机开发出了供EV(电动汽车)及HEV(混合动力车)使用的“QMET Drive”马达驱动系统,并实现了实用化(图1)。该系统的特点是采用了称为“QMET”(Qualified Magneto-ElectoronicTransmission)的技术,该技术可根据马达的转速来切换电流流经的线圈,从而使马达一直保持90%以上的效率。

.jpg)

图1:驱动马达系统“QMET Drive”

采用通过半导体开关来切换驱动马达线圈的“QMET”技术。(a)驱动马达、(b)逆变器。

原来的马达在运转范围内存在某一扭矩和速度(转速)下效率达到最高值的点,偏离该点,效率就会逐渐下降。采用低转速下获得高效率的设计时,就会出现在高转速下效率显著下降的问题(图2)。

.jpg)

图2:马达效率分布

效率高的点在低转速范围和高转速范围中有所不同。(a)通过切换线圈的数量,可大范围确保效率高的点。(b)线圈切换马达的效率分布示例。

而切换线圈的马达在高转速下也可保持高效率。这样,EV及HEV便可在控制所配充电电池容量的同时,确保持续行驶距离。

新开发的驱动马达系统在马自达2009年开始租售的串联HEV“普利马氢转子发动机混合动力车(Premacy Hydrogen RE Hybrid)”上首次被采用。安川电机运用QMET技术,在2010年开发出了输出功率不同的3种EV通用马达。

在串联HEV上采用

马自达普利马氢转子发动机混合动力车是一款串联HEV。串联HEV虽然配备有发动机,但并非将发动机直接用作驱动力,而是被用于使发电机旋转产生电力。

HEV起动时发动机停止工作,仅凭马达来驱动。行驶时电池停止向马达供电,通过发动机的旋转,凭借发电机生产的电力来驱动马达。另一方面,在坡道及超车等需要使用大功率进行加速时,发动机就会起动,通过电池和发电机同时提供电力来驱动马达。而减速时,马达就起到发电机的作用。

马自达采用的驱动马达系统“QMET Drive”由支持线圈切换的驱动马达、逆变器及电子式线圈切换电路(开关)构成。驱动马达在内侧配备了嵌入磁铁的转子,在外侧则配备带线圈的定子。

EV及HEV使用的驱动马达要求在低转速下实现高扭矩以及大额定功率,但问题是很难在整个转速范围内都保持高效率。而安川电机开发的马达在低转速时使用整个线圈,在高转速时只使用约半个线圈,通过切换线圈,同时具有低速和高速时的马达特性,从而可保持高效率。

马达的开发背景在于驱动马达存在的课题。驱动马达一般通过向线圈施加逆变器的电压,使电流流过线圈,由此来旋转转子。但这时线圈上会与转速成比例地产生反电动势。

在高转速范围内,只能施加从逆变器电压中扣除反电动势后的电压,不让电流流过线圈。由于扭矩与电流成比例,因此电流少的话,扭矩就会变小,进而在某一转速下变成零,这样马达转速就无法超过某个水平。EV及HEV需要在低转速到高转速的范围内输出扭矩,因此需要采取相应的对策。

为了解决这一课题,各公司以有别于向线圈输出扭矩的目的,在不同于扭矩输出用电流的相位上流过电流。也就是施加用以消除反电动势的“弱励磁”(图 3)。虽然凭借弱励磁可在某一程度的转速范围内输出扭矩,但这样仍不足以支持EV及HEV所需要的大转速范围。于是,安川电机导入了根据转速来切换线圈的 QMET驱动技术(图4、5)。当驱动马达的转速达到指定数值时,就会切换马达线圈,使反电动势降低。这时,在高转速下也无需弱励磁,从而保持高效率。

.jpg)

图3:抑制线圈产生的反电动势

高转速时,为抑制线圈产生的反电动势,施加弱励磁。此外还采用了线圈切换及升压变频器等手段。

.jpg)

图4:驱动马达线圈的构成

使用低转速用和高转速用两种线圈。低转速时使用整个线圈,而高转速时减少线圈。

.jpg)

图5:线圈切换系统

由切换线圈的半导体开关、逆变器及驱动马达构成。半导体开关有低转速时使用的开关1(SW1)和高转速时使用的开关2(SW2),根据转速决定打开哪一个。

一般而言,为了克服线圈上产生的反电动势,大多在电池与逆变器之间使用升压变频器。即使线圈发生超过逆变器电压的反电动势,通过利用升压变频器提高逆变器的直流电压,可由逆变器施加克服马达反电动势的电压。

抑制反电动势

但是,使用升压变频器时,除了需要提高逆变器中所配的功率半导体的耐压值之外,升压电路中的功率半导体及电抗器还会产生损失,从而使效率下降。以前的方法是即便效率略有所下降仍使用升压变频器。

QMET驱动技术可通过切换线圈降低马达电压,因此无需提高逆变器所配功率半导体的耐压值,只需考虑线圈切换开关中的功率半导体的导通损失,即可防止效率大幅下降。

安川电机以前一直在机床主轴马达驱动等产业用途中,使用带线圈切换功能的马达驱动技术。为了使该技术适用于EV及HEV,此次将机械式开关换成了半导体(IGBT:Insulated Gate BipolarTransistor)开关。在切换时间上,将产业用途需要的数百ms缩短到了近于零秒(图6)。

.jpg)

图6:抑制线圈切换时的不适感

线圈切换前(低速)和后(高速)的马达转速变化。由于转速变化小,因此不会给用户带来不适感。

QMET驱动技术使得用户感觉不到切换线圈的动作,从低速到高速、从高速到低速均可顺利切换,即使在实际的车辆上,也不易察觉到线圈的切换动作。

至于线圈切换存在的课题,则是电力电缆数量的增加以及随之而来的重量增加及布线复杂化。

要想解决这些课题,需要将线圈切换开关内置到马达中,像操纵普通三相马达一样实现线圈切换。为了将半导体开关内置到马达中,除了在结构上下工夫,消除马达线圈的热量对半导体元件的影响之外,还提高了抗振动性。

三种通用马达的最高输出功率分别为47kW、60kW、120kW。通过提供三种功率不同的马达,可满足多种车型的需要。

磁铁非对称配置

为了提高驱动马达的效率,安川电机对磁铁的形状和配置下了一番工夫(图7)。安川电机将永久磁铁设计成了呈V字形配置的非对称设计,而非左右对称设置,提高了某一个方向的效率。

.jpg)

图7:驱动马达转子中嵌入的永久磁铁的配置

永久磁铁呈V字形嵌入。通常为左右对称(上)嵌入,而此次通过非对称(下)嵌入提高了效率。

这样做的理由是车辆上的驱动马达在旋转时分为前进(正转)和后退(反转)两种状态,两者相比,前进占大部分使用频率,所以前进时的高效率更受重视。

嵌入的磁铁,其转子和定子之间存在因磁铁磁通量而相互吸引的磁铁扭矩,以及转子芯与定子芯之间产生的磁阻扭矩。通过改变嵌入磁铁的形状,便可错开这些扭矩的相位。

通过将磁铁扭矩和磁阻扭矩的和、即合成扭矩设定到比对称配置更大的水平,在产生相同扭矩时,便可减小流经线圈的电流。也就是说,尽管程度有限,但通过改变磁铁配置位置能够提高效率(图8)。

.jpg)

图8:流经驱动马达的电流扭矩固定时正转(前进时)和反转(后通时)的电流值比较。通过非对称嵌入磁铁,正转时(加速或减速均)只需投入比反转时少的电流。

全球首例人形机器人在复杂商业环境下实现全流程无人化运营

DRAM合约价格在2026年第一季度预计将大幅上涨,涨幅可能高达50%。

为应对产能紧缺问题,英伟达预计重新投产RTX3060显卡

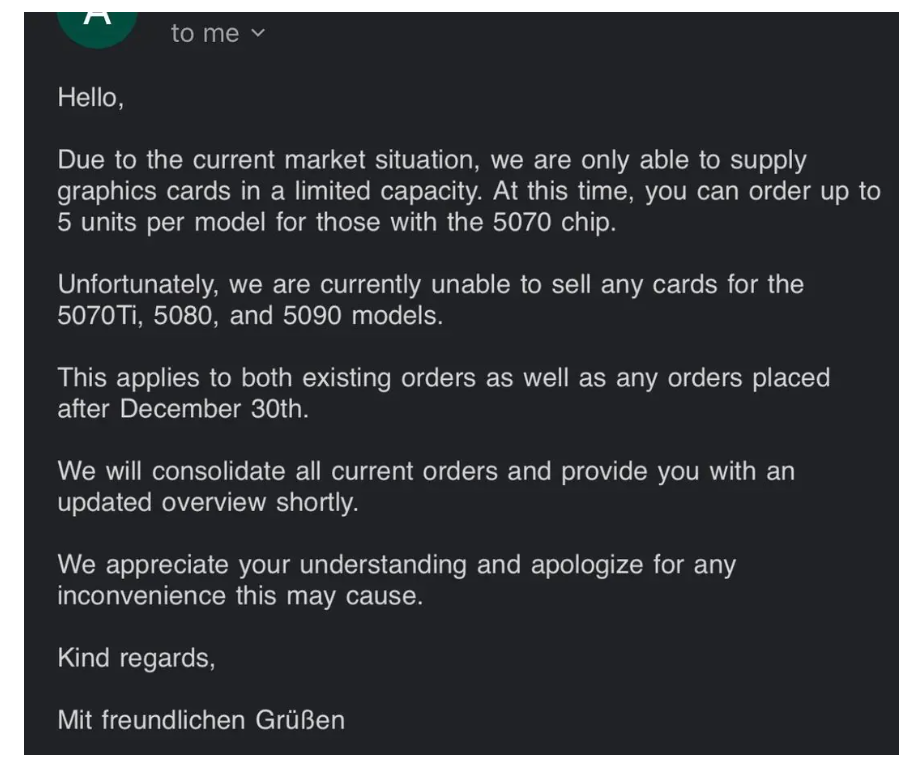

GPU供货出现短缺,零售商从分销商处获得的显卡数量被严格限制!

因芯片短缺问题,广汽本田宣布继续停产!