发布时间:2026-01-7 阅读量:907 来源: 我爱方案网 作者: bebop

在工业变频驱动领域,传统变频器长期依赖大容量电解电容作为直流母线滤波与能量缓冲的核心元件,由此引发了一系列系统性痛点:电解电容在高温、高频及恶劣工况下寿命显著缩短,导致整机可靠性下降;其体积庞大制约了功率密度提升,且低频纹波抑制能力有限,易引发电机转矩脉动与谐波污染。

无电解电容变频器方案是一种永磁同步电机(PMSM)控制方案,通过采用薄膜电容替代传统电解电容,能够显著降低系统成本、延长使用寿命。同时,无需依赖复杂有源功率因数校正(PFC)电路,即可有效抑制单相交流输入的谐波电流,有助于简化系统架构、提高整体运行可靠性。

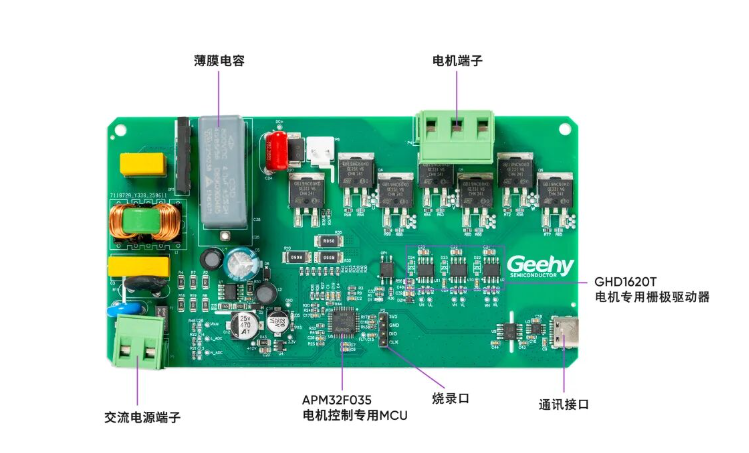

我爱方案网推荐基于极海高性能MCU开发的无电解电容变频控制参考方案。该方案采用1颗APM32F035电机控制专用MCU和3颗GHD1620T电机专用栅极驱动器,结合薄膜电容与IGBT电路,实现无需外接PFC电路即可有效抑制谐波电流,优化板级功率因数,可为客户提供高效实用的变频控制解决方案。

扫码可申请免费样片以及获取产品技术规格书

极海APM32F035无电解电容变频器方案

无电解电容变频控制方案板

该方案在交流电压滤波整流后的电路中采用薄膜电容,并以APM32F035为主控芯片,检测交流电压与电机相电流的矢量控制,通过TIM1的3组互补PWM输出至GHD1620T,来控制IGBT开关实现电平逆变,从而驱动永磁同步电机运行。

方案优势:

• 单芯片控制:采用APM32F035电机控制专用MCU,主频72MHz,内置M0CP协处理器,集成高速ADC和运放等外设资源。凭借卓越运算速度使得输入交流电压的观测与电机FOC(磁场定向控制)运算可以在单核上统一实现;

• 可靠驱动能力:无电解电容电机驱动的转速精度及带载能力与传统有电解电容驱动方案一致,可确保系统在不同工况下的稳定性与可靠性;

• 先进算法控制:特有输入电压跟随算法,支持动态负载调整,可降低电流谐波、节省PFC电路;

• 高性价比设计:薄膜电容可降低15%~20%系统成本、缩小30%系统体积,延长产品使用寿命;

• 高驱动功率:4μF薄膜电容,可实现400W的逆变功率。

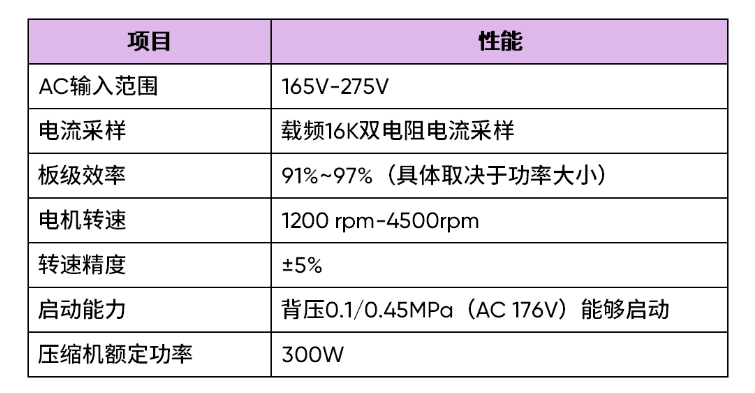

方案参数:

更多变频器方案推荐:

泰为TAE32F5600通用变频器解决方案

方案基于国产高性能MCUTAE32F5600开发,具备三角函数和长整数除法运算辅助功能单元,可加速电机控制应用中的常用计算功能。支持异步感应电机矢量控制和同步电机控制,同时还支持面板控制、端子控制和通讯控制,具有过载、过流、过压、欠压、过温等保护功能,有多种控制逻辑可选择设定,异步电机驱动满足工业风机、泵类等大部分应用场景。

方案参数:

异步电机版本:

转速精度:0.01Hz

控制算法:V/F控制、闭环矢量控制(FVC)、开环矢量控制(SVC)

支持功能:离线电机参数辨识

同步电机版本:

控制算法:磁场定向控制FOC,无传感器FOC

支持编码器:485总线式编码器

支持功能:转矩控制、速度控制、位置控制

控制方式:离线电机参数辨识、编码器偏移角辨识等

方案简介:

方案核心采用GD32F303RCT6控制,使系统具有结构简单、实现方便、成本低、可靠性高等特点。在优化了硬件结构的同时不降低系统的性能,硬件系统模块清晰直观,方便安装使用以及程序的初始化。调制方式采用SVPWM控制技术能有效减少逆变器输出电压谐波成分,电压利用率高,控制精度高。

方案规格:

扫码可申请免费样片以及获取产品技术规格书

无感电机FOC(磁场定向控制)算法,通过实时估算转子位置,无需霍尔传感器,从根本上消除了传感器损坏、安装误差及磁场干扰等故障源,较传统有感/无感方波方案大幅提升系统的耐久性与环境适应性。

在AI重塑传统智能硬件的深度变革期,场景融合与端侧AI已成为产业升级的核心驱动力。硬件创新路径正从单一功能突破转向以“端侧模型驱动、功能串联整合”为特征的系统化演进。

随着机器人应用从工业自动化向服务、协作等多元化场景持续渗透,运动控制精度与能效升级成为衡量机器人领域的核心指标。而高集成、高性能、低功耗的专用控制芯片成为产业升级的关键技术支点。

传统安防摄像头方案常面临多芯片协作带来的功耗、成本与稳定性挑战

总线型伺服驱动器能同时驾驭多个伺服电机,实现协同作业,广泛适用于自动化生产线、数控机床以及机器人技术等领域。